Le professeur HES associé en génie mécanique Georg Waelder (photo), HEPIA Genève, et l’ingénieur Walter Gilli ont comparé la durée de vie des outils en utilisant des outils commerciaux standard revêtus et non revêtus, ainsi que des outils présentant différentes combinaisons de HiPiMS et de textures laser pour le tournage d’acier standard.

L’outil de coupe est un élément clé du processus d’enlèvement de matière. Les outils en carbure cémenté sont bien établis car ils existent dans une grande variété de compositions de substrats et offrent la possibilité de déposer une large gamme de revêtements. Les propriétés de surface de l’arête de coupe déterminent la durée de vie de l’outil et les revêtements peuvent l’augmenter de manière significative. La pulvérisation magnétron à haute puissance (HiPiMS) est une nouvelle technologie de revêtement capable de déposer des couches dures et denses. L’usinage LASER en pico-secondes (ps) permet la micro-structuration de matériaux difficiles à usiner, tels que les carbures cémentés, sans impact thermique. La combinaison du revêtement HiPiMS et de la micro-structuration par laser ps a été appliquée à l’arête de coupe d’outils de tournage standard en carbure cémenté. Pour différentes combinaisons d’outils, les durées de vie dans les opérations de tournage d’acier standard ont été étudiées et comparées aux durées de vie d’outils standard revêtus et non revêtus.

Impulsions très courtes

Les outils en carbure cémenté revêtus sont les outils de coupe les plus fréquemment utilisés et l’amélioration continue de la composition du substrat ainsi que des matériaux de revêtement et des technologies de dépôt de revêtement augmentent considérablement leur résistance à l’usure et leur durée de vie. La technique de dépôt HiPiMS est un développement innovant du processus de dépôt physique en phase vapeur (PVD). Des impulsions très courtes de moins de 200 ms avec des densités de puissance élevées allant jusqu’à plusieurs kW/cm2 de la cible sont générées. Ces impulsions très énergétiques entraînent une forte densité d’électrons dans la zone cible, ce qui crée un degré élevé d’ionisation du matériau cible pulvérisé (jusqu’à 90 %). Ces ions peuvent être accélérés par une tension de polarisation négative sur le substrat. L’énergie cinétique accrue des ions se traduit par des densités plus élevées et des propriétés mécaniques accrues des revêtements. Des avantages tels qu’une plus grande résistance à l’usure et une meilleure adhérence du revêtement par rapport aux revêtements DCMS ont été signalés dans le tournage dur de l’acier.

Usinage par électroérosion

Le matériau de base dur nécessite des technologies d’usinage avancées pour obtenir les formes complexes et très précises souhaitées pour les outils de coupe. La rectification ou l’usinage par électroérosion (EDM) sont normalement utilisés, mais tous deux peuvent créer une zone affectée thermiquement et donc affaiblir la surface. L’usinage laser à impulsions courtes est capable d’éliminer la zone HAZ créée par l’EDM sans générer de microfissures. Cette méthode permet également de créer facilement des micro-structures / textures sur la surface. Ces micro-structures sont censées améliorer le comportement de la friction ainsi que la lubrification au niveau de l’arête de coupe. Les liquides de coupe servent à refroidir l’outil et la pièce, à aider à éliminer les copeaux et à réduire le frottement. La lubrification par quantité minimale (MQL) réduit de manière significative la température de l’outil et le frottement. Ce qui réduit son usure.

LASER Machining

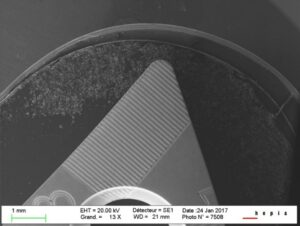

Plusieurs études récentes ont montré que la texturation des arêtes de coupe pouvait améliorer les performances de l’outil/de l’usinage ou augmenter sa durée de vie. Un système maison basé sur un laser disponible dans le commerce, Ekspla Atlantic series, using l = 532 nm, des impulsions de 10 ps de long à des taux de répétition de 100 kHz, combiné à un galvoscanner intelliScan 14 (ScanLab) a été utilisé. L’installation est décrite en détail dans (ISEM). En utilisant ce LASER, les matériaux en acier pouvaient être enlevés par ablation à froid, par exemple sans créer de zones affectées par la chaleur à la surface de la machine, par exemple sans microfissures car le matériau n’est pas fondu mais directement évaporé, ce qui est différent des lasers thermiques standard. Bien que le carbure de WC ait des propriétés matérielles très spécifiques, en particulier la température de fusion des grains de WC, les analyses métallurgiques de la surface usinée au laser n’ont montré aucune différence de composition par rapport au matériau brut, et aucune microfissure n’a été observée. Sur la base de ces résultats prometteurs, des lignes perpendiculaires à l’arête de coupe ont été usinées au laser. La distance de ligne choisie (hachure) était de 120 µm, chaque ligne ayant une profondeur d’environ 10 microns et une largeur comprise entre 80 et 90 (µm), voir figure 1

Fig. 1 : à gauche, arête de coupe de la structure laser,

Fig. 2 : à droite, mesure de l’arête de coupe à l’aide d’un perthomètre.

HiPiMS

Le dépôt de revêtements sur les outils de coupe est principalement réalisé pour ajouter une nouvelle caractéristique et améliorer les propriétés du matériau de base, comme la résistance à la corrosion, la dureté ou le comportement tribologique. La principale différence entre la technologie PVD par pulvérisation classique (pulvérisation magnétron) et le dépôt HiPiMS est l’utilisation d’impulsions de tension très courtes mais intenses à la cathode, ce qui augmente la densité du plasma. La puissance de pulvérisation typique est d’environ quelques W/cm2, tandis que la technologie HiPiMS permet d’atteindre quelques kW/cm2.

Résultats

Fig. 3 Durée de vie de l’outil pour différents échantillons

La figure 2 montre l’augmentation de l’usure mesurée de l’outil (en m) avec le temps d’usinage en cours pour les 8 essais d’usinage. Les entrées présentant une usure “nulle” de l’outil après plus de 10 minutes d’usinage indiquent une défaillance non linéaire de l’outil, comme un frein d’arête. Le comportement théorique montre une augmentation linéaire de l’usure avec le temps d’usinage après une courte période de rodage avec une usure élevée, suivie d’une augmentation rapide à la fin de la durée de vie, qui est définie à une usure de 300 m. Les outils revêtus présentent clairement une usure très faible et les meilleurs résultats sont obtenus par l’outil combiné revêtu HiPiMS et à structure laser utilisant la MQL. Cette combinaison de tests a été répétée et comparée à un outil revêtu commercial similaire (Sandwick TCMW 110304 3215). En comparant l’usure après 25 minutes d’usinage, l’impact Pareto des 3 facteurs et de leur combinaison a pu être déterminé, donnant l’impact le plus élevé (25) pour le revêtement HiPiMS, suivi par la combinaison de la texture laser et de la MQL (12), seule la MQL a un impact de 9. La texturation laser (6) et la combinaison HiPiMS et laser (4) ont un impact plus faible.

Aucune optimisation

L’étude a clairement montré une augmentation significative de la durée de vie des outils revêtus de HiPiMS TiAlN ayant des microstructures usinées par laser picoseconde d’au moins trois fois par rapport aux outils revêtus commerciaux. L’impact principal provient du revêtement HiPiMS TiAlN, mais aucune optimisation concernant la géométrie de la texture ou son orientation par rapport à l’arête de coupe n’a été effectuée.