Le groupe Affolter est leader dans la réalisation de rouages d’horlogerie. Son savoir-faire, acquis sur quatre générations dans ce domaine bien spécifique, s’étend sur chaque opération de fabrication de pignons, de roues ou d’assemblage. Des processus bien établis sont en place dans sept ateliers pour répondre aux besoins des petites séries rapides ou des grands volumes, de mobiles plus ou moins complexes. Notre entreprise est sur le point de vivre une révolution technologique, à la suite d’un projet entamé plusieurs années auparavant.

Grégory Affolter, directeur du groupe Affolter

L’activité du groupe Affolter repose sur trois piliers. En premier lieu, il est le leader dans la fabrication de rouages horlogers, qui se fonde sur une expérience de plus d’un siècle et une maîtrise de toutes les opérations en interne. Depuis une trentaine d’années, le groupe Affolter développe ses propres commandes numériques, une compétence unique dans un marché compétitif. Enfin, notre groupe est désormais un fabricant de machines reconnu, avec un réseau de vente mondial. Le développement et la réalisation d’outillages de charge font partie du savoir-faire ayant permis de nous s’imposer sur notre marché. Mais sa stratégie est basée sur la mise en commun de ses compétences, afin de développer et de réaliser des moyens de production hors-norme pour la fabrication de rouages d’horlogerie. En effet, la maîtrise des machines, de la commande numérique, mais également des outils de charge, nous permet d’aller toujours plus loin dans le développement de processus innovants dans la réalisation de rouages horlogers, une niche dont nous maîtrisons chaque aspect. Le dernier projet issu de cette stratégie est une révolution dans ce domaine.

Quelques exemples de produits réalisés par le groupe Affolter

Processus de fabrication par étapes

Actuellement, la production de rouages horlogers, à l’instar de bien d’autres, est réalisée par lots de plusieurs centaines/milliers de pièces et en plusieurs étapes (décolletage, taillage, roulage, etc..) sur différentes machines qui se succèdent avec, à chaque fois, des lavages et des contrôles qualité intermédiaires. Les temps de cycle se comptent en secondes, mais les temps de passage en semaines, selon la taille des lots ou la disponibilité des machines et outillages à chaque étape. La charge/capacité à chaque atelier doit être gérée avec précision, afin d’éviter une accumulation de pièces et un temps d’attente trop élevé. Quant au contrôle qualité, différents contrôles par échantillonnage sont réalisés, avec des risques de non-conformité. Même si les méthodes statistiques (MSP) permettent de réduire ou de chiffrer les risques, ceux-ci restent existants dans les ateliers actuels, à moins d’effectuer des tris à 100 %, coûteux en personnel et en temps.

Affolter Group SA – Une révolution dans la réalisation des rouges d’horlogerie

Lancement d’un développement Affolter

Fidèle à sa stratégie d’innovation, Affolter a décidé il y a plus de dix ans de lancer le développement d’un nouveau procédé de fabrication des pignons dans une philosophie Industrie 4.0. Désormais, le groupe Affolter maîtrise non seulement des produits (rouages horlogers), mais également des machines, des commandes numériques et des outillages. L’entreprise dispose de toutes les cartes en main pour atteindre un objectif ambitieux.

Le savoir-faire du groupe Affolter couvre la totalité du processus de fabrication : rouages horlogers, machines, CNC, outillages.

Nouveau processus 4.0

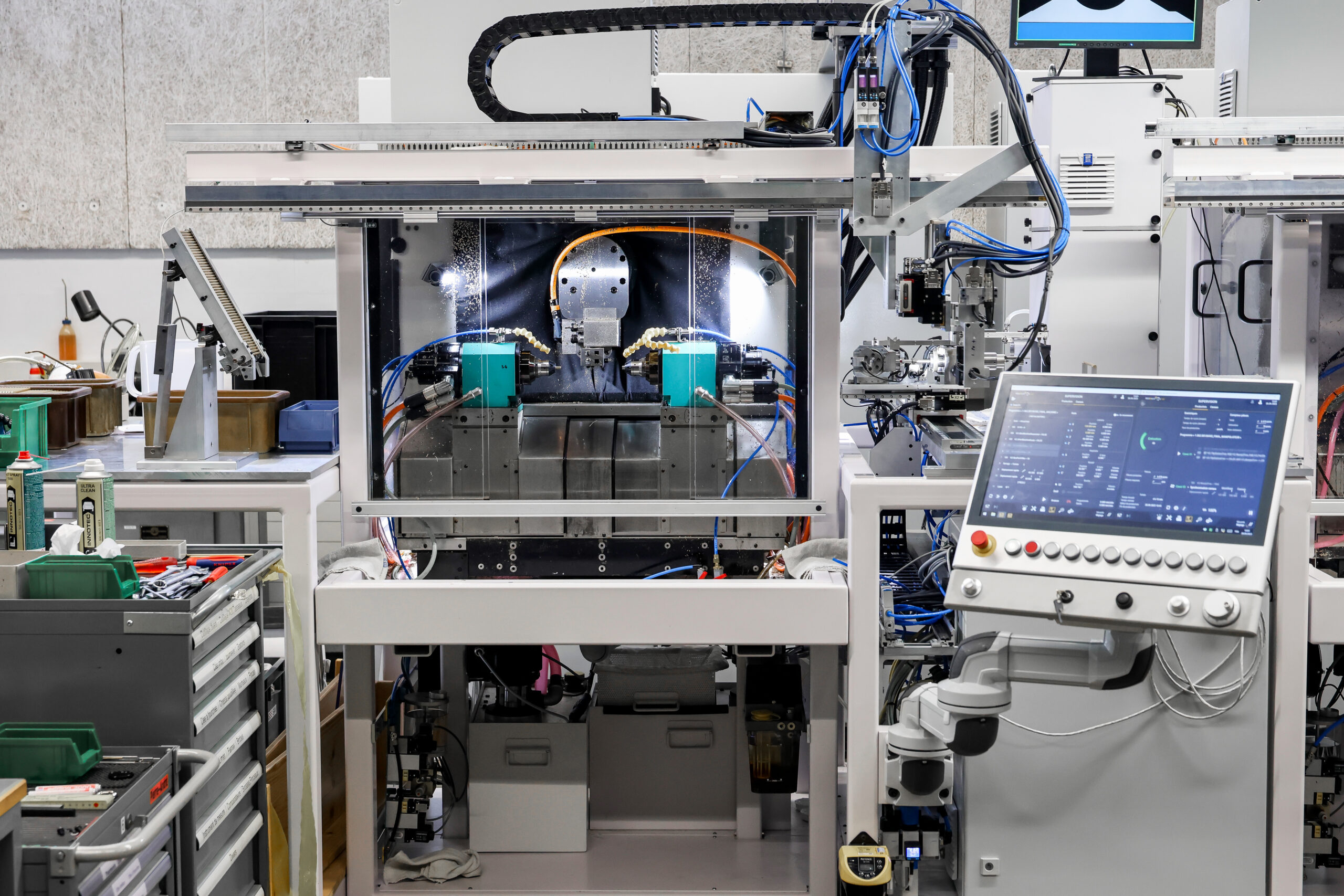

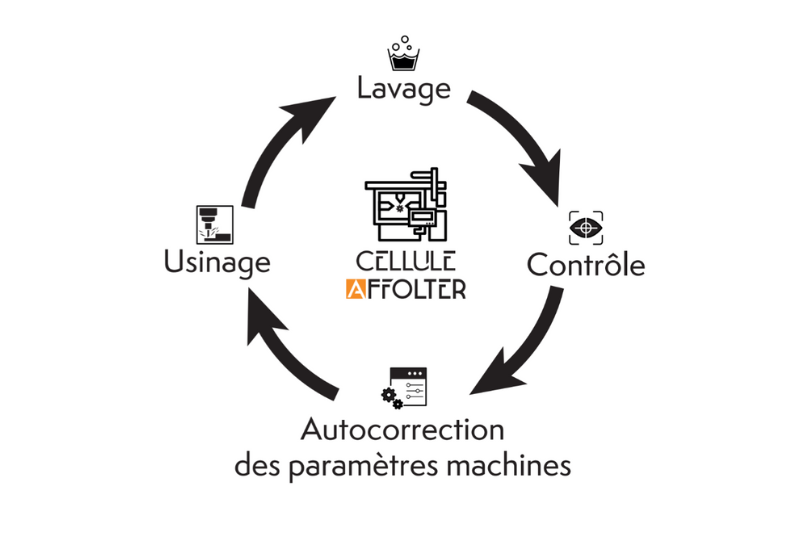

Le principe de ce nouveau processus de fabrication est que les différentes opérations nécessaires à la fabrication sont réalisées sur des cellules Affolter mises en ligne, permettant une automation complète, dès l’approvisionnement en matière de la première cellule, jusqu’aux opérations de terminaison. Pour cela, une cellule Affolter standardisée a été développée, permettant l’intégration des différentes opérations de fabrication (décolletage, taillage, roulage). Ces machines sont à chaque fois équipées d’un système de lavage pièce à pièce, ainsi que d’une colonne de mesure, deux manipulateurs permettant les différents transports de pièces. Ainsi, chaque pièce sera lavée et contrôlée individuellement, avant d’être transférée à la machine suivante. Les mesures réalisées sur chaque pièce permettront non seulement de garantir leur conformité, mais également de corriger les paramètres machine en cas de dérive.

Cellule Affolter : le contrôle de chaque pièce permet une autocorrection des paramètres machine et une maîtrise complète de la qualité.

En outre, une caméra embarquée permet de surveiller le bon déroulement de la production. La présence ou le positionnement de chaque pièce pourra être vérifié tant sur la machine que lors du transfert dans la zone de lavage. D’autres aspects, tels que l’usure des outils, pourront être mesurés et pilotés par cette caméra. L’approvisionnement en matière de la première machine se fera par des barres d’environ 30 cm de long. En effet, il n’y aura plus besoin de ravitailleur de barres de 3 m, une longueur démesurée par rapport à la taille des pièces qui sont réalisées dans l’horlogerie. Cela apporte donc un gain d’espace important pour les ateliers. Selon les besoins de la pièce à réaliser, une mise en ligne de cellules adéquates sera réalisée. Par exemple, la mise en ligne d’une cellule en mode décolletage, suivie d’une cellule en mode taillage, ainsi qu’une cellule en mode roulage permettra de faire des pièces simples. L’ajout d’autres cellules permettra de réaliser des pièces plus complexes ou d’améliorer les temps de cycle, en doublant certaines opérations par exemple.

Plusieurs cellules Affolter mises en ligne.

Comme les pièces réalisées dans une cellule sont ensuite stockées en plateau par le manipulateur, le transfert d’une cellule à la suivante est aisé. En effet, un système de plateau rotatif a été intégré et sa gestion est entièrement réalisée par la commande numérique Affolter.

Pegasus, la commande numérique Affolter

Les commandes numériques (CNC) Affolter ont été au centre des développements du groupe dans les années 80-90. Les premières versions avaient été développées afin d’améliorer la stabilité des machines de production, que ce soit à l’assemblage ou au décolletage. Dans ce but, le hardware avait été développé en interne et a permis d’atteindre des performances inatteignables avec les commandes numériques du marché. Pour la première fois, Affolter travaille avec un partenaire externe pour tous les composants hardware. Un partenariat fort avec Beckhoff a permis de lancer en 2021 la commande numérique Pegasus, qui est implémentée sur de nombreuses machines développées chez Affolter, mais également pour des fabricants de machines externes. La commande numérique est réellement à la pointe de la modernité, un grand écran permet d’atteindre toutes les fonctions d’une manière simple et efficace.

L’interface utilisateur de la commande numérique Pegasus impressionne par son grand écran tactile et sa facilité d’utilisation.

Cette nouvelle commande numérique est au centre du développement de la Ligne Affolter. En effet, il s’agit désormais d’avoir un outil numérique de pointe, afin de gérer les différents manipulateurs, axes d’usinage, outils, mesures qualité et autocorrection. Plus de 100 axes à gérer, c’est bien là un des principaux défis relevés.

Une maîtrise complète de la qualité

L’avantage principal est que nous pourrons alors garantir une production 100 % conforme aux spécifications clients, avec une qualité gérée d’une manière industrielle et systématique. En effet, chaque pièce étant mesurée individuelle- ment, non seulement l’autocorrection des outils a été intégrée, mais un tri systématique également. L’autocorrection des paramètres de la machine selon les contrôles effectués permettra également d’obtenir une qua- lité inégalable. Les cotes seront centrées et connaîtront très peu de dispersion. Un gain très appréciable et dans l’ère du temps pour des clients qui automatisent également toujours plus leurs procédés d’assemblage des mouvements.

Former les metteurs en train

Cette nouvelle configuration d’équipement offre également un gain d’espace important. Les ravitailleurs de barres nécessitent aujourd’hui beaucoup d’espace, sans valeur ajoutée. L’espace dans nos ateliers sera reconfiguré complètement. Alors que nous avons aujourd’hui séparé notre production en huit ateliers de production, la Ligne Affolter regroupera les opérations de décolletage, taillage, roulage et contrôle dans un seul atelier intégré. En outre, comme la mise en train ne se fera plus dans différents ateliers, nous serons plus efficaces et rapides lors de la réalisation de prototypes ou préséries. Plus besoin d’envoyer le lot de pièces dans les différents ateliers et d’attendre que la machine nécessaire à chaque étape soit libre. Désormais, la mise en train se fera sur une ligne et toutes les cellules seront mises en train en parallèle. Le temps de passage se rapprochera alors du temps de cycle et passera à quelques minutes en lieu et place de quelques semaines. De quoi redéfinir non seulement notre occupation de l’espace, mais les profils des metteurs en train. Alors qu’auparavant, il était rare qu’un décolleteur ou qu’un tailleur passe d’un atelier à l’autre, il faudra désormais former des metteurs en train capables de maîtriser toutes les opérations. Le fait que la machine et la commande numérique soient identiques pour ces différentes opérations rendra cette évolution plus aisée. Le metteur en train devra désormais se concentrer sur l’automation, sur l’optimisation du processus, afin d’atteindre les temps de cycle et la qualité désirés. Plutôt qu’une expertise sur le fonctionnement de machines spécifiques (rouleuses, tailleuses, décolleteuses), les attentes envers le metteur en train se focaliseront sur la qualité du produit et la maîtrise de l’automation.

Local et innovant

L’entreprise Affolter lance un projet d’envergure, à même de redéfinir le marché du rouage pour les prochaines décennies. Un projet qui démontre la stratégie d’innovation ambitieuse de ce groupe familial, qui promeut une production compétitive en Suisse. La formation d’un personnel local en phase avec des besoins qui évoluent avec la technologie reste au centre de cette stratégie.

La maîtrise des machines, de la commande numérique, et des outils de charge permet d’aller plus loin dans le développement de processus innovants dans la réalisation de rouages horlogers.

La commande numérique Pegasus est à la pointe de la modernité. Elle est implémentée sur de nombreuses machines développées chez Affolter et pour des fabricants de machines externes.

Se focaliser sur la maîtrise de l’automation. Le metteur en train devra désormais se concentrer sur l’optimisation du processus, afin d’atteindre les temps de cycle et la qualité désirés.

La révolution industrie 4.0

De multiples applications 4.0 sont apparues ces dernières années même si ce terme est parfois galvaudé. Dans la production microtechnique, l’aspect déterminant et révolutionnaire est d’introduire un contrôle automatisé de chaque pièce et une auto-correction des machines. Alors qu’aujourd’hui nous travaillons avec des règles statistiques d’échantillonnage, le futur se trouve dans un contrôle à 100% et une utilisation de ces données pour le pilotage au plus juste de la production, d’une manière automatisée. Pour imager, on peut dire que les composants en production sont en constant dialogue avec les machines qui les produisent, ce qui permet une adaptation des paramètres de production en continu. Le nouveau processus trouve ainsi des gains non seulement au niveau de la qualité (100 % de pièces conformes), mais également au niveau économique, puisque le processus s’autogère et nécessite moins de manipulation du metteur en train. Il s’agit vraiment de révolution puisque les fondements de nos processus actuels sont complètement bousculés.

Gains écologiques

La modernisation de moyens de production anciens (décolletage à cames, rouleuses) permet de diminuer la consommation d’électricité. Cela se fera d’une manière globale et standardisée, puisque toutes les machines seront similaires, quelle que soit l’opération réalisée. Une gestion centralisée des consommables, tels que l’huile ou d’autres produits de lavage sera ainsi possible. Les actions d’économie et de recyclage seront d’autant plus percutantes. La maîtrise de la qualité en cours de production entraînera une réduction drastique des rebuts. Cela signifie donc qu’il n’y aura plus de perte de matière, de temps et d’énergie dans la réalisation des rebuts. Il s’agit d’un gain important, sachant que nous sommes aujourd’hui aux limites de la capabilité machine par rapport aux exigences toujours plus élevées de l’industrie horlogère. Enfin, en reconceptualisant l’approvisionnement de la matière, une réduction de plus de 90 % de nos chutes de barres a été rendue possible. Il s’agira donc de plusieurs centaines de kilogrammes de matière qui pourront être utilisées.

Le groupe Affolter

Le groupe Affolter, société familiale centenaire, détenue par la quatrième génération, est une entreprise industrielle active dans le domaine de la microtechnique dans la région du Grand Chasseral (Jura bernois). Depuis sa fondation en 1919, l’entreprise a centré ses activités sur la réalisation de mobiles horlogers en sous-traitance. Pour donner suite à de nombreuses innovations, en premier lieu pour ses propres besoins, l’activité s’est étendue dans les années 2000 au développement et à la vente de machines de taillage, ainsi que de commandes numériques (CNC). L’entreprise emploie désormais près de 200 collaborateurs, dont 20 apprentis, illustrant les valeurs familiales priorisant un investissement à long terme dans les métiers techniques et la région.

Affolter Group SA

Grand-Rue 76, CH – 2735 Malleray

Article reproduit avec l’aimable autorisation de la Société Suisse de Chronométrie.