Plus efficace, plus durable et des temps d’équipement plus courts : avec le nouveau concept SmartJet® de STUDER, une nouvelle ère s’ouvre pour des systèmes de réfrigération de coupe en rectification, efficaces, économiques et respectueux de l’environnement.

On sait qu’une grande partie de la consommation d’électricité et d’eau dans le processus de rectification est liée au refroidissement. En ces temps de hausse des prix de l’énergie et d’obligations de durabilité, il est donc d’autant plus important que le développement technique progresse dans ce domaine. STUDER a désormais réussi une véritable percée avec le concept SmartJet® : un dispositif de refroidissement intelligent basé sur les techniques les plus avancées, qui permet d’économiser une quantité considérable d’énergie et de ressources et qui, en plus, simplifie considérablement l’utilisation.

Réduction massive de la consommation d’eau et de l’énergie

« SmartJet® peut réduire de 40 pour cent la consommation d’eau et même de 50 pour cent la demande d’énergie », explique Martin Habegger, qui s’occupe du projet chez STUDER. Ce sont des économies substantielles. Mais comment sont-elles atteintes ? En bref : grâce à la conception évoluée des buses et à un système de conduites optimisé avec une pompe adaptée à la gamme de machines. À cela s’ajoute un logiciel de commande intelligent et basé sur des capteurs, qui peut assister l’opérateur humain bien mieux qu’auparavant. Car jusqu’à présent, les opérateurs devaient généralement s’occuper eux-mêmes de l’arrosage du processus de rectification. Cela comprend surtout le positionnement individuel correct des buses et le réglage manuel du débit volumétrique, afin que la pompe puisse acheminer le réfrigérant/lubrifiant d’arrosage vers le lieu du processus de rectification.

Développement des bases conjointement avec l’Ecole Polytechnique de Zurich

D’une part, cela prend du temps et d’autre part, des erreurs peuvent facilement se produire, ce qui entraîne une consommation inutilement élevée. En effet, les opérateurs utilisent souvent beaucoup plus de réfrigérant/lubrifiant d’arrosage que nécessaire ou n’orientent pas les buses de façon optimale, ce qui est préjudiciable pour l’efficacité du processus et la préservation de l’environnement. Pour y remédier, STUDER a développé les bases techniques en collaboration avec l’Ecole Polytechnique de Zurich et a ensuite commercialisé le concept innovant SmartJet®. Grâce à celui-ci, la commande de la machine peut désormais apporter une aide essentielle pour l’alimentation en lubrifiant de refroidissement, ce qui rend la rectification nettement plus simple, plus précise et plus efficace dans la pratique quotidienne.

Comment cela fonctionne-t-il ?

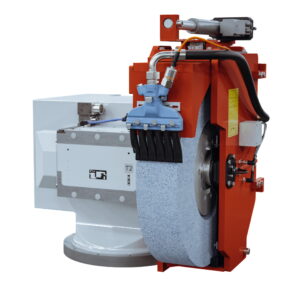

Et voilà comment cela fonctionne : la pièce maîtresse du système est une pompe à commande par variation de fréquence ainsi qu’une unité de mesure de la pression dynamique. Grâce à un système de conduites optimisé, le réfrigérant/lubrifiant d’arrosage arrive du réservoir, via un distributeur, pour aboutir aux buses à écoulement optimisé et orientables sur la meule. Là, un capteur mesure la pression dynamique en amont du distributeur et le logiciel calcule, à l’aide de nombreux paramètres, la meilleure vitesse de sortie du débit volumétrique, que ce soit pour l’ébauche, la finition ou l’extra-finition.

Ce qui est surprenant, c’est que malgré la faible consommation d’énergie de la pompe, la pression et la vitesse de sortie sont élevées. « Le jet de liquide de refroidissement est précis, cohérent et reproductible. En termes de rendement, de sécurité des processus et d’efficacité, le SmartJet® établit de nouvelles références dans le secteur », explique Martin Habegger. Le système intelligent résout également le problème du « vent de meule », qui peut perturber le refroidissement optimal de la meule avec les buses plates traditionnelles : grâce à des interruptions spécialement calculées dans le jet de liquide de refroidissement et à sa vitesse de sortie élevée, le vent de meule ne nuit plus à l’efficacité du refroidissement.

Des buses high-tech imprimées en 3D

Ce système de refroidissement intelligent est également rendu possible par les nouvelles buses fabriquées par IRPD à Saint-Gall, entreprise sœur de STUDER, selon un procédé d’impression 3D. En effet, la construction aérodynamique contient plusieurs canaux juxtaposés qui répartissent le réfrigérant/lubrifiant d’arrosage uniformément sur la largeur. Si nécessaire, le distributeur situé derrière peut accueillir plusieurs buses en ligne. Équipé d’un système de changement rapide, le système est conçu comme une solution modulaire dont les différents composants peuvent être recombinés en un tour de main.

Il est toujours possible d’adapter les buses aux besoins individuels des clients, par exemple la taille de la section des buses. « En tant que fabricant de machines, nous avons pu planifier et intégrer l’ensemble du système de refroidissement du début à la fin et harmoniser et optimiser tous les composants », explique Martin Habegger, qui précise :« C’est un grand avantage par rapport aux entreprises qui ne développent par exemple que les buses, car les buses seules ne sont pas intelligentes. C’est l’ensemble du concept qui l’est ».

Utilisation facilitée

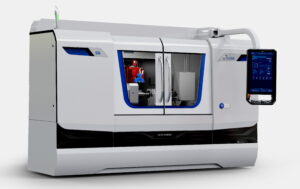

Un autre aspect avec lequel le SmartJet® facilite nettement la vie des rectifieurs est constitué par l’intégration numérique de l’alimentation en liquide de refroidissement en tant que système d’assistance dans la machine. Le concept est déjà de série sur la machine à rectifier cylindrique S36, qui est équipée de l’architecture matérielle et logicielle multimarques d’UNITED GRINDING : C.O.R.E. Sur le grand écran tactile intuitif, l’assistant de réglage aide à configurer de manière optimale les buses pour chaque pièce et affiche toutes les informations pertinentes pendant l’usinage. Les rectifieurs ont le choix entre un suivi automatique ou manuel des buses. Et bien sûr, les réglages peuvent être enregistrés pour différentes pièces et sont immédiatement disponibles pour l’application suivante.

De série sur la S36 et bientôt sur d’autres types de machines

Avec le SmartJet®, comme l’explique Martin Habegger, un casse-tête particulièrement gênant rencontré par de nombreuses entreprises de la rectification fait maintenant partie du passé : « Après l’usinage de rectification, le réfrigérant/lubrifiant d’arrosage continue de goutter pendant un certain temps sur la meule, ce qui peut avec le temps entraîner un déséquilibre ». Il est certes possible de plier certaines buses traditionnelles pour éviter l’égouttement, mais elles perdent alors leur position optimale et doivent être réalignées manuellement avant le prochain usinage, ce qui prend du temps. Et Martin Habegger de déclarer : « Désormais, les rectifieurs peuvent simplement éloigner les buses de quelques millimètres du disque à l’aide de la commande logicielle et les remettre en position avec précision avant la prochaine application en appuyant simplement sur un bouton ». Ce n’est qu’un exemple de la manière dont SmartJet® facilite quotidiennement le travail du rectifieur grâce à l’assistance de la machine, tout en améliorant même la qualité.

La première rectifieuse équipée en série

Il ne reste plus qu’une question : que va-t-il se passer avec SmartJet® ? « Nous avons été les premiers à équiper la rectifieuse S36 en série, car il s’agit d’une machine de production puissante avec une largeur de meule élevée jusqu’à 125 millimètres, où un refroidissement précis et efficace peut permettre de réaliser des économies particulièrement importantes », explique Martin Habegger. La S36 est particulièrement conçue pour la production en série de pièces de haute précision. En outre, les clients de STUDER disposant d’autres types de machines ont déjà pu obtenir l’installation du SmartJet® sur demande. Mais avant la fin de l’année, le système de refroidissement intelligent devrait également équiper en série les S31, S33 et S41. « Il est temps que davantage de clients puissent profiter des avantages du SmartJet® », déclare Martin Habegger. «Car en fin de compte, ce système leur permet de réaliser des économies, d’améliorer la qualité et de poser de nouveaux jalons en matière de durabilité».

Fritz Studer AG, 3612 Steffisburg

www.studer.com

–––––––––––––––––––––––––––––––––––––––

Système d’arrosage SmartJet® en utilisation.

Vue éclatée du système d’arrosage SmartJet®

Machine de rectification extérieure de production STUDER S36 avec SmartJet®

Porte-meule de la STUDER S36 équipé du dispositif SmartJet®.