Outils

L’entreprise Eskenazi et hepia, soutenus par Innosuisse, développent en commun une technologie permettant de prolonger la durée de vie des outils de fraisage considérablement, tout en améliorant la qualité de la surface usinée.

Lucie Layat

L’usinage traditionnel continue d’innover : nouvelles machines avec plus d’axes, plus performantes, nouveaux outils, permettant d’usiner toujours plus de matériaux différents et dans des géométries toujours plus complexes. Mais où peut-on innover aujourd’hui afin de continuer à améliorer ces procédés ? La solution formulée par l’équipe de recherche de l’hepia et Eskenazi SA, fabricant d’outils de coupe, est de lubrifier l’outil au plus proche de la zone de coupe, soit à l’intérieur de celui-ci via l’addition de trois canaux transversaux de refroidissement interne qui atteignent au plus près l’arête de coupe. Avec ce processus de refroidissement, la diffusion thermique entre les arêtes de coupe et la matière usinée est largement réduite, ce qui multiplie la durée de vie de l’outil par quatre pour le fraisage de l’acier inoxydable. L’équipe précise dans sa publication que cette méthode est applicable à d’autres matériaux que le carbure de tungstène. Cet article est centré sur la technologie de trépanation des trous.

Des solutions utilisant de tels canaux existent pour les outils de fraisages de diamètre supérieur à 6mm. Cependant, pour des outils inférieurs à 3 mm de diamètre, en carbure de tungstène notamment, ces solutions techniques ne peuvent être appliquées. La technologie mise au point permet de percer des trous latéraux de 0,12mm de diamètre, à 45°, dans un outil de 1,0 mm de diamètre ou des trous de 0,3mm de diamètre à 45° dans un outil de 2,5mm de diamètre, les trous rejoignant le canal central de 0,3 mm de diamètre préexistant.

Composition du système

Le système est composé d’un ensemble optique comprenant le laser, d’une table de positionnement de l’outil, spécialement développée pour optimiser le réglage de la distance focale, ainsi que de matériel de mesure, caméra et CT scan pour la tomographie aux rayons X, pour scanner l’outil et monitorer le perçage des canaux.

Déroulé du processus et optimisation

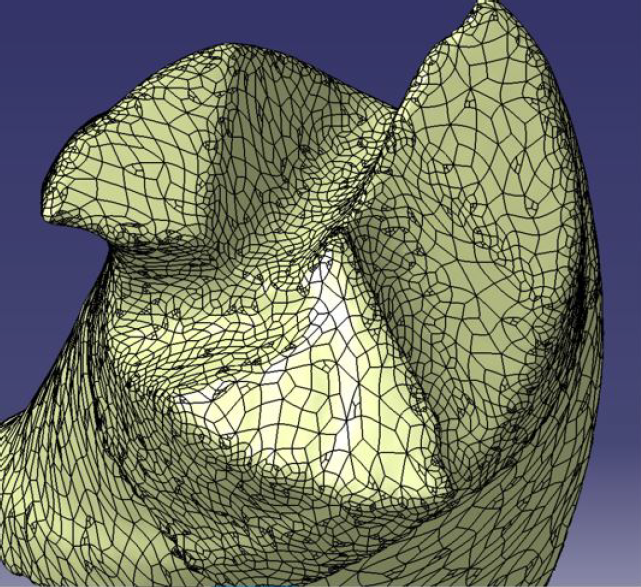

L’équipe commence par un scan de l’outil au CT-scan, permettant la reconstruction 3D de celui-ci (Figure 2) et l’obtention d’un modèle CAD exploitable par le logiciel de simulation de mécanique des fluides ensuite. Les résultats obtenus par simulation donnent les paramètres optimaux de débit et pression de lubrifiant à appliquer en conditions réelles, ainsi que la position et l’angle des perçages des canaux transversaux.

Maintenant l’angle et la position des perçages connus, la découpe des trous au laser peut commencer. Lors des essais initiaux, l’équipe a constaté que l’ajustement de la distance focale du laser était à réaliser plusieurs fois durant la trépanation laser. En effet, les trous usinés étant profonds (2 à 3 fois plus profonds que la distance focale du laser), on observait une diminution du diamètre usiné avec la profondeur, préjudiciable à un écoulement de fluide lubrifiant. L’équipe a su rebondir et adapter son processus avec cette nouvelle contrainte, qui se matérialise par le développement d’une table permettant la rotation de l’outil à 365°, pour passer d’un trou à l’autre, ainsi que sa translation très précise en hauteur pour ajuster la distance focale. Les moteurs intégrés permettent d’atteindre des résolutions extrêmement petites.

Découpe des trous

La trépanation correspond à réaliser un perçage par une découpe en cercle. Ici ils réalisent un motif de trépanation constitué de plusieurs cercles concentriques. La distance focale est ajustée 23 fois durant le perçage (pour l’outil de 2,5 mm), en montant verticalement la table de 30um à chaque fois. La séquence de cercles concentriques est répétée cinq fois par le laser avant le prochain ajustement de distance focale. Cette séquence de répétition permet d’atteindre les meilleures performances de perçage possible, en minimisant la conicité. La procédure complète (trois trous) reste rapide : 5 minutes et 20 secondes pour un outil de 2,5mm et 90 secondes pour un outil de diamètre 1,0 mm car il ne nécessite que deux ajustements de distance focale par trou.

Résultats

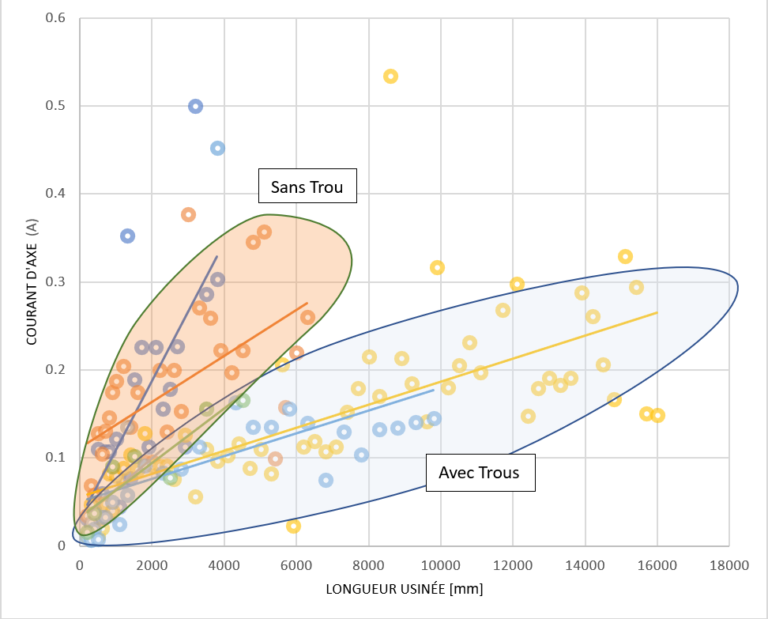

Les essais de flexion, simulés et réels, sur les outils après réalisation des canaux, n’ont montré aucune diminution de la raideur des outils après enlèvement de matière. Les propriétés initiales ne se sont pas détériorées. Les tests de fraisage en condition réelle réalisés ensuite sont vraiment prometteurs. La lubrification intrinsèque que permet les canaux transversaux usinés réduit drastiquement les forces de coupe appliquées (observation du courant moteur) et ce pour un résultat de surface similaire voir meilleur. Nous obtenons une meilleure durée de vie de l’outil sans détérioration de l’état de surface.

La séquence de cercles concentriques est répétée cinq fois par le laser.

Lien vers la publication : https://www.sciencedirect.com/science/article/pii/S2212827120310076