La modernisation d’une machine à tailler les engrenages est une opération très complexe qui nécessite un savoir-faire spécifique et de hautes compétences techniques. Si la différence de coût est faible, le client choisira toujours d’acheter un nouveau modèle plutôt qu’une machine modernisée. Lorsque la différence de prix devient plus importante, l’approche change.

Trente ans auparavant, l’entreprise Lanzi – Manutenzioni e Retrofit d’Émilie avait commencé à proposer des rétrofits sur les machines, et particulièrement sur celles à tailler les engrenages, grâce à une idée ingénieuse de Gian Luigi Lanzi, deuxième génération de la famille. Le défi du rétrofit a évolué au fil des ans en s’appuyant sur un partenariat avec Numroto. La modernisation d’une machine à tailler les engrenages est une opération très complexe qui nécessite un savoir-faire spécifique et des compétences techniques de haut niveau. La société Lanzi – Manutenzioni e Retrofit a été fondée en 1964, par Francesco Lanzi et spécialisé dans l’entretien de machines traditionnelles comme les tours et les fraiseuses… Une vingtaine d’années plus tard, Luigi Lanzi change totalement de créneau pour passer à la modernisation des machines de taillage d’engrenages. La collaboration avec Numroto date de cette époque. L’activité de l’entreprise, basée à Ozzano dell’Emilia, province de Bologne, est resté inchangée : moderniser les machines à tailler les engrenages avec un soin particulier pour le secteur des engrenages coniques, ainsi qu’aux engrenages à spirale et aux engrenages droits.

Différence de taille

« Il existe une différence significative entre le prix d’achat d’une nouvelle machine et la modernisation d’une machine de taillage », explique Federico Lanzi. « Bien sûr, les machines modernisées ont un rendement légèrement inférieur d’environ 30 %, mais l’utilisateur final peut acheter trois ou quatre machines à tailler pour le même budget en lieu et place d’une seule. » Mais quelle est la longévité d’une machine à tailler les engrenages, modernisée ? Presque aussi longue que celle d’une machine neuve. Sans doute davantage, en raison des lits de machine en fonte assez grands dont les machines d’origine en sont équipées. Aujourd’hui, lorsqu’une machine de taillage quitte l’usine Lanzi après un rétrofit, il s’agit d’une nouvelle machine de marque Lanzi, certifiée CE et équipée des fonctionnalités Industrie 4.0. Toute personne qui fait une telle acquisition, bénéficie des mêmes aides fiscales que pour une neuve.

Gains de performance

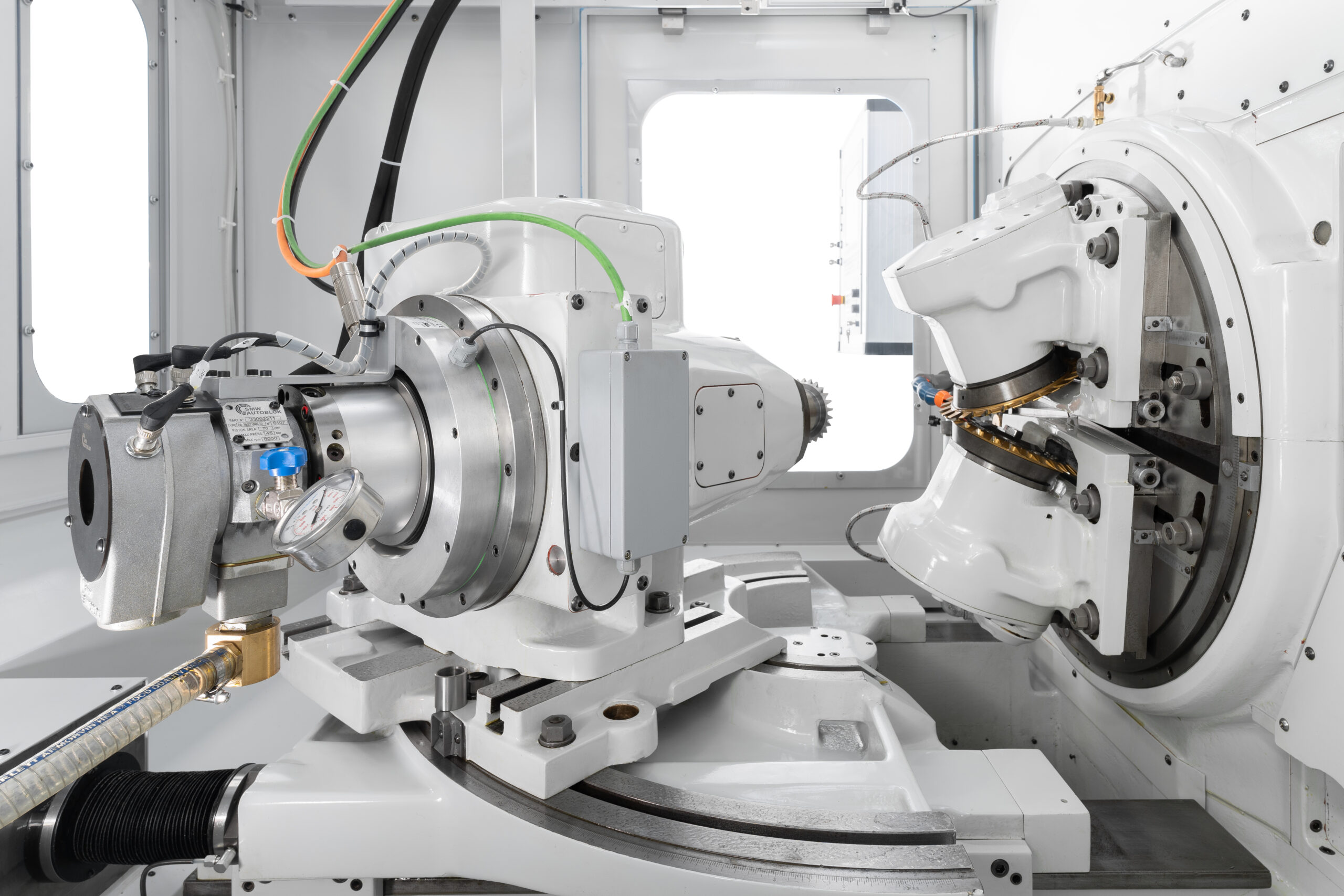

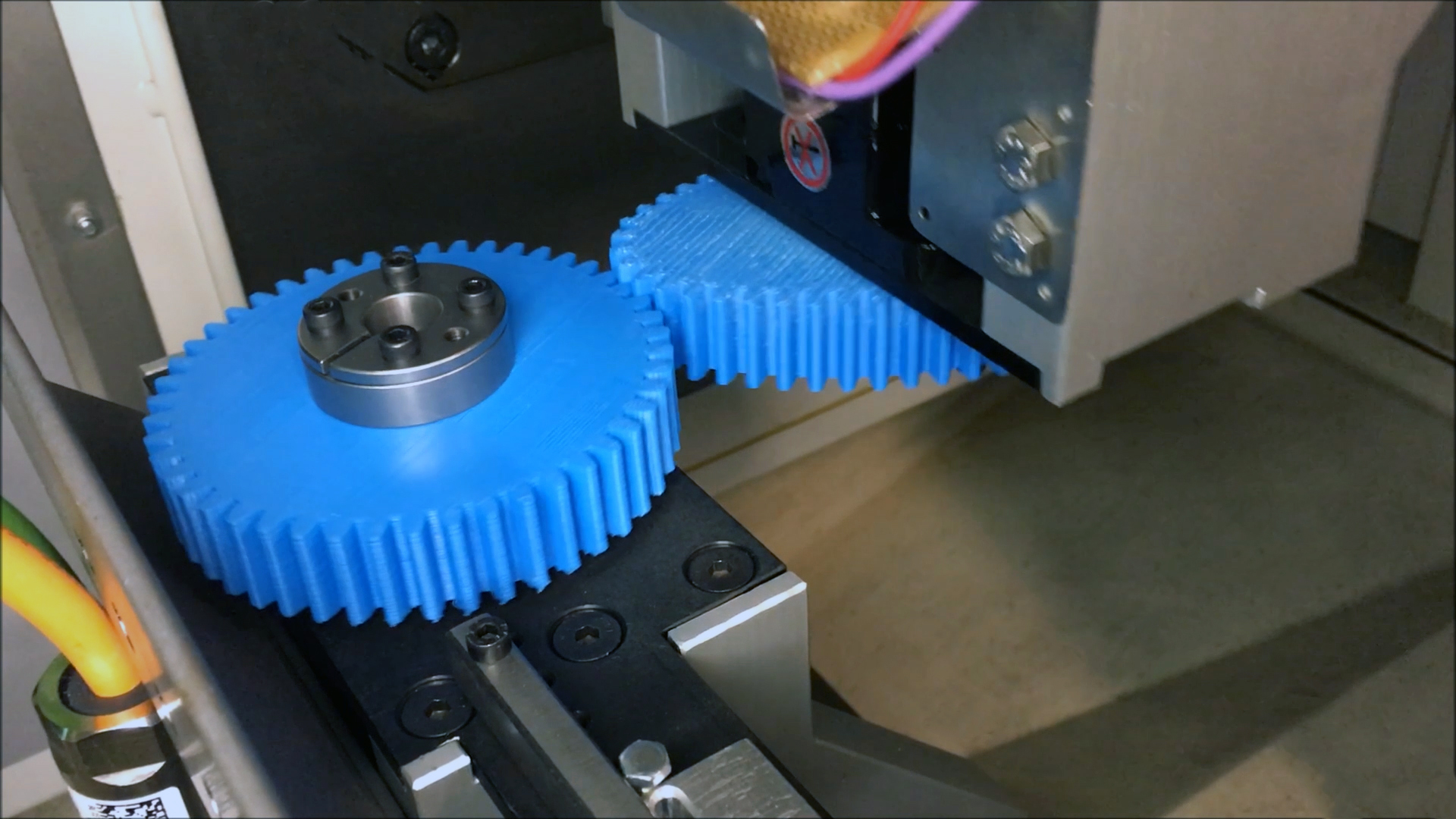

La modernisation d’une machine à tailler les engrenages datant des années 1960 et 1970 permet de réaliser de nombreux gains de performance. En effet, la nouvelle machine CNC rétrofitée effectue les mêmes opérations d’usinage que son pendant mécanique conventionnelle, mais avec un rendement exponentiellement plus élevé. Cela est dû à une réduction des temps de préparation et de production, ainsi qu’à une qualité nettement supérieure de l’engrenage fini. « Par rapport à une machine conventionnelle », ajoute Marco Battistotti, directeur du NTC Italie de NUM, celle pourvue d’une commande numérique est beaucoup plus flexible en termes de programmation. En effet, en tirant parti des caractéristiques de notre système, Lanzi a pu développer une interface IHM dédiée qui permet au technicien spécialisé de réaliser plus facilement le programme d’usinage. » La machine est entièrement démontée afin d’adapter dans un second temps les moteurs Numroto de dernière génération à l’ancienne mécanique.

Arêtes de coupe synchronisées

« À l’origine, explique Federico Lanzi, « cette machine se composait de deux têtes de fraisage dont les arêtes de coupe étaient synchronisées afin que les deux côtés des dents de la pièce puissent être usinés simultanément. L’objectif était de concevoir les deux têtes avec des entraînements directs à l’intérieur, afin de pouvoir atteindre une vitesse de coupe plus élevée et d’éliminer le jeu mécanique. Grâce à cette mise en œuvre, nous étions optimistes quant à la possibilité de travailler à l’avenir avec des fraises en carbure, une modification déjà utilisée dans les machines à tailler les engrenages coniques à denture hélicoïdale. La particularité du carbure de tungstène est qu’il augmente considérablement la vitesse de coupe et donc l’avance d’usinage qui raccourcit les temps de production. L’une des difficultés rencontrées dans ce projet a été de maintenir la synchronisation des deux têtes de coupe. À l’origine, elles se déplaçaient de manière synchrone parce qu’elles étaient reliées mécaniquement et entraînées par un seul moteur. Cependant, une fois qu’elles ont été contrôlées électroniquement, elles sont devenues deux têtes complètement séparées, et l’assistance de Numroto a été essentielle pour maintenir leur synchronisation. »

Durabilité

À tout cela s’ajoute la question de la durabilité. « Aujourd’hui, nous essayons de faire prendre conscience aux gens de l’importance de la modernisation, y compris du point de vue de la durabilité », conclut Federico Lanzi. « Moderniser une vieille machine au lieu de la mettre au rebut est un choix beaucoup plus durable que l’achat d’une nouvelle machine. »

Toute personne qui achète une machine modernisée, bénéficie des mêmes aides fiscales que pour une neuve.