Bedestone Ltd., spécialiste britannique de l’usinage par électro-érosion et du perçage-alésage, basé à Birmingham, vient d’investir dans une nouvelle machine d’électro-érosion à fil, en l’occurrence un modèle AgieCharmilles CUT P 550 Pro.

Edouard Huguelet

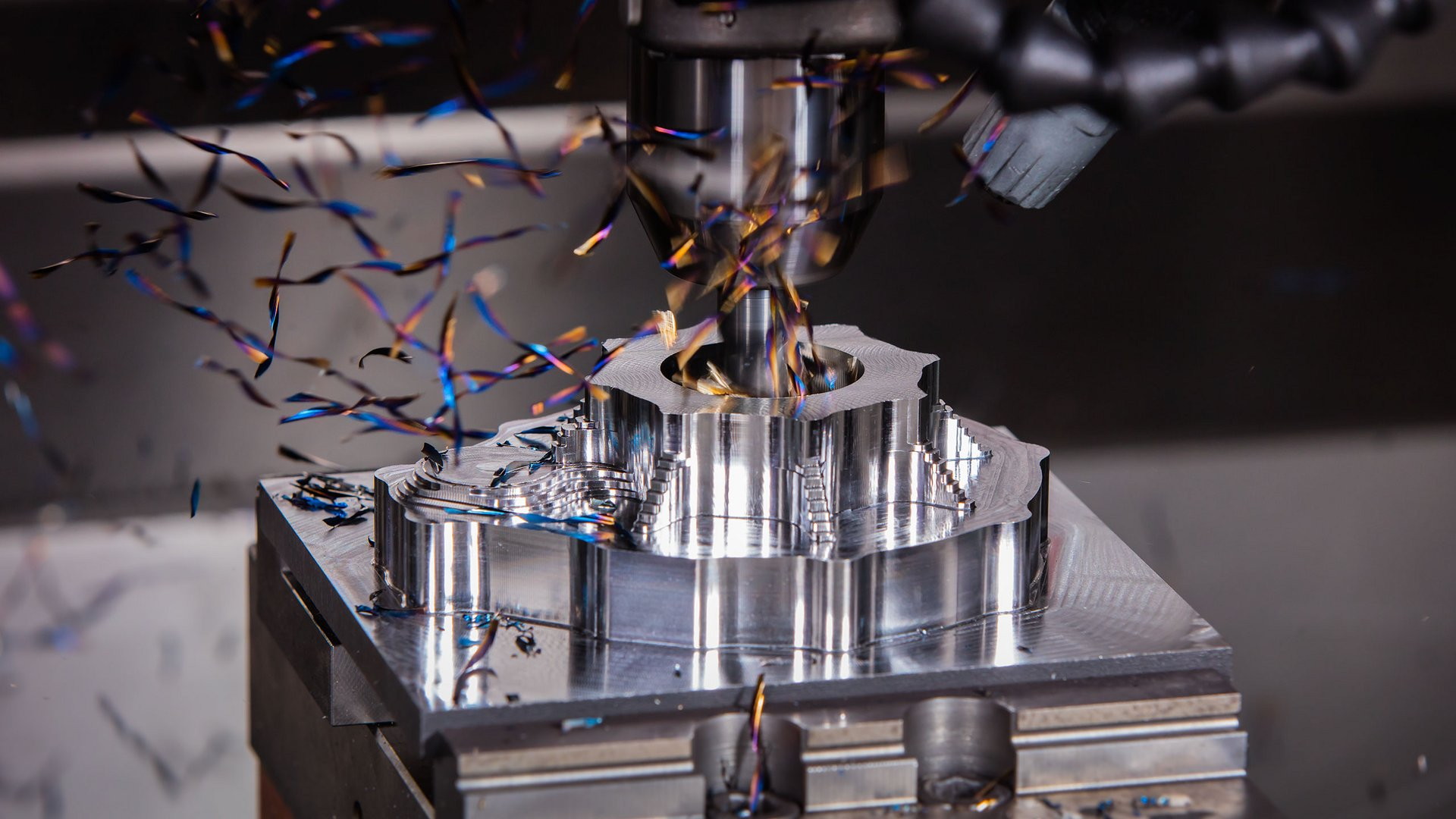

Cette machine a été mise en service en juin 2021 dans un atelier de quelques 60 m2 à température contrôlée, prenant place au au milieu de deux autres machines d’électro-érosion à fil et de deux perceuses-aléseuses par électro-érosion. De la sorte, cet atelier est équipé pour pratiquer l’ensemble des opérations d’usinage de grande précision afin de satisfaire une demande en forte croissance.

Une machine plus rapide

«Cette nouvelle acquisition s’inscrit dans le cadre d’un programme d’investissement (capex) de cinq ans », affirme Richard Stanley, co-propriétaire de l’entreprise, qui précise : «Cette nouvelle machine prend la relève d’une plus ancienne machine d’électro-érosion à fil, en l’occurrence un modèle 330F de Charmilles Technologies, laquelle, bien que toujours à même d’assurer la précision et l’état de surface requis, était relativement lente par rapport aux standards actuels, ce qui impacte le respect des délais requis par nos clients ».

L’entreprise avait initialement envisagé d’effectuer ce remplacement fin 2019/début 2020, mais le déclenchement de la pandémie de Covid-19 a réduit à néant – en tout cas à court terme – les projets d’investissement, lesquels ont dû être reportés.

Le Covid 19 en toile de fond

« A l’instar de la plupart des entreprises, nous étions dans l’incertitude lorsque survint le Covid 19 et le premier confinement national. Prudemment nous avons alors pris la décision de geler l’investissement en équipement d’électro-érosion à fil et d’attendre pour voir comment les choses évoluaient. Notre société n’a pas dû patienter bien longtemps, étant donné qu’un grand nombre de nos clients actuels sont actifs dans des secteurs stratégiques de l’industrie, notamment de grosses pointures des secteurs du nucléaire et de la défense, nécessitant un besoin accru en composants tels que des pièces alésées de précision, équipements, accessoires, outillage et autres composants, ceci dès le début et tout au long de la période de confinement », précise Richard Stanley. « A tel point que les secteurs de l’usinage par électro-érosion et de rectification tournaient non seulement à plein temps, mais les opérateurs durent même réaliser des heures supplémentaires. Au final, avec l’accroissement des affaires, le plan d’investissement en machines d’électro-érosion à fil a été réactivé ».

Le choix de la machine

Nous avons consacré du temps à identifier les caractéristiques fondamentales de la nouvelle machine répondant à nos besoins et avons pris contact avec quelques constructeurs de machines d’électro-érosion à fil, leur soumettant des plans de pièces. «Nous avons en l’occurrence conçu un test d’usinage comparatif, à savoir l’usinage précis d’un composant à structure cannelée. Les critères de comparaison du test concernaient d’une part la précision (respect de tolérances serrées) et le temps opératoire. Pour ces deux critères, c’est finalement la machine d’électro-érosion à fil CUT P 500 Pro de GF Machining Solutions qui s’est distinguée », affirme Richard Stanley, qui ajoute :

« Cette machine était certes la plus performante du test de découpe, mais notre décision n’était pas uniquement basée sur les résultats du test. Nous avons en outre apprécié l’approche commerciale de GF Machining Solutions. D’entrée de jeu, ils se sont intéressés à ce que nous faisions et quels étaient nos objectifs. Cette collaboration a été bien au-delà d’une simple relation fournisseur-client » !

Petit zoom sur la machine

Depuis l’installation de la machine CUT P 550 Pro, des pièces prototypes produites à l’unité et en petites séries ont été intensivement usinées. En l’occurrence des éléments essentiellement destinés à des clients actifs dans les secteurs de la défense, du sport motorisé ou du nucléaire, pour n’en citer que quelques-uns.

Depuis les deux années que la machine est en service, Bedestone a eu l’occasion de se familiariser avec la nouvelle machine, ses atouts… et d’apprécier sa contribution au succès et au développement futur de l’entreprise.

Malgré ses dimensions compactes, cette machine a une capacité d’usinage appréciable (550 mm x 350 mm x 400 mm). En outre elle est conçue pour être stable et rigide, et est dotée d’un circuit isothermique (refroidissement à eau et air conditionné) garantissant une température stabilisée à ± 0,2 oC afin d’assurer de façon répétitive la plus grande précision requise, même durant de longues périodes opératoires.

Et Richard Stanley de constater : « Nos clients attendent et exigent de nous une production de haute précision. La machine CUT P 550 Pro est dotée de nombreuses innovations techniques qui satisfont et même dépassent leurs exigences ».

Outre la rapidité, la modularité et la précision de la machine, il convient de mentionner la technique évoluée du générateur de courant « intelligent » (IPG) et une foule de systèmes incorporés, dont EXPERT et SMART.

« Le générateur numérique de courant IGP autorise des vitesses de processus élevées et assure des états de surfaces exceptionnels (meilleurs qu’un Ra 0,08 µm), avec un nombre de passes réduit. Les systèmes EXPERT et SMART sont tout aussi impressionnants. Ils contribuent à nous rendre plus efficaces et augmentent notre souplesse », affirme Richard Stanley.

SMART Wire Technology

L’un des atouts de la machine est la « SMART Wire » (gestion du fil intelligente), combinant la solution RFID et l’électro-érosion à fil, l’ensemble du processus devient plus fiable, sûr et traçable. La machine reconnaît le fil installé et se configure automatiquement, les opérateurs et programmeurs pouvant contrôler sur l’écran de la machine l’état de la réserve de fil sur la bobine, pour s’assurer qu’elle est suffisante pour terminer l’opération.

Richard Stanley note à ce sujet : « Il est frustrant d’arriver en fin de bobine de fil au cours d’une séquence opératoire. La gestion du fil intelligente SMART Wire, conjointement au système de contrôle du fil Wire EXPERT qui gère et contrôle l’utilisation et l’usure du fil en temps réel en assurant des précisions géométriques, a amélioré de façon significative notre productivité et nos performances, tout en réduisant le coût des consommables, en l’occurrence le fil ».

Quelques atouts

Outre la puissance et la vitesse offerte par la technique du générateur de courant électrique, selon Bedestone, d’autres éléments sont à prendre en considérations, notamment l’interface homme -machine (HMI) constituée d’un écran tactile vertical 19″ qui assure une mise en route facile, ainsi qu’un accès rapide et immédiat à toutes les fonctions de la machine, permettant la supervision des séquences opératoires en temps réel.

A l’instar de toutes les versions récentes des machines de GF Machining Solutions, le modèle CUT P 550 Pro est doté de la fonction rConnect. Cette plateforme de communication « Industrie 4.0 », puissante, sûre et évoluée, donne aux utilisateurs, grâce à son système de communication Messenger System, la possibilité d’observer, à distance et en temps réel, les états et les performances de la machine.

Autre aspect de rConnect, la fonction LRA (Live Remote Assistance) assure un dialogue efficace et aisé entre l’utilisateur de la machine et les ingénieurs conseils du Centre d’assistance de GF Machining Solutions. Cette fonction permet d’effectuer toute une série d’opérations de diagnostic et de maintenance préventive en temps réel ou à distance.

Mesure et CFAO

Pour tirer le meilleur parti de leur investissement, Bedestone a opté pour le système de palpage Renishaw pour réaliser la mesure et le contrôle en cours de processus et a acquis le système Fikus Visualcam, une solution CFAO puissante et précise.

« L’investissement en matériel de mesure Renishaw et la nouvelle CFAO se justifient économiquement et permettent de tirer pleinement parti des possibilités de la nouvelle machine d’électro-érosion à fil », conclut Richard Stanley.

GF Machining Solutions Sales Switzerland SA, 6616 Losone

www.gfms.com/fr-ch.html

« Cette nouvelle acquisition s’inscrit dans le cadre d’un programme d’investissement (capex) de cinq ans ».

Richard Stanley